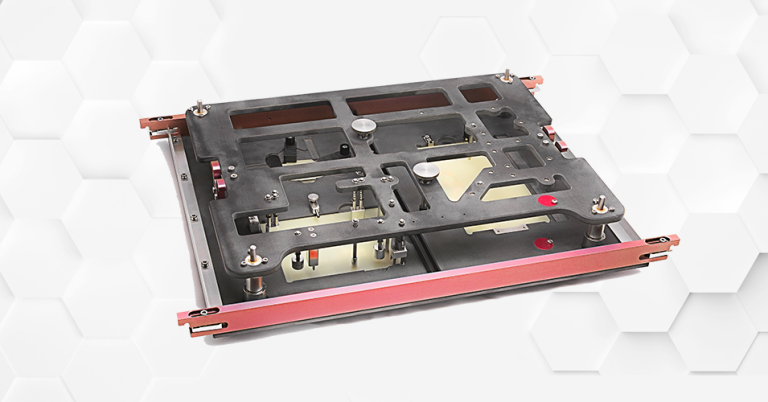

Damit einzelne Bauteilkomponenten während des Lötprozesses schnell und zuverlässig in ihrer vorgesehenen Position fixiert werden können, kommen spezielle Deckelsysteme zum Einsatz. Diese sorgen dafür, dass die Bauteile nicht verrutschen und der Prozess effizient durchgeführt werden kann. Zusätzlich gewährleisten Niederhalter, dass verschiedene Komponenten gleichzeitig sicher und stabil fixiert werden, wodurch die gesamte Verarbeitung noch präziser und fehlerfreier erfolgt.

Durch die fortschreitende Miniaturisierung elektronischer Bauteile sowie die zunehmende Anzahl von SMD-Bauteilen und bedrahteten Bauteilen auf einer Leiterplatte steigen die Anforderungen an die Herstellung von Lötmasken und Lötrahmen kontinuierlich. Da die Bauteile immer kompakter werden, reduzieren sich die Abstände zwischen ihnen immer weiter, was wiederum dazu führt, dass die Stege zwischen den einzelnen Bereichen immer feiner ausgeführt werden müssen.

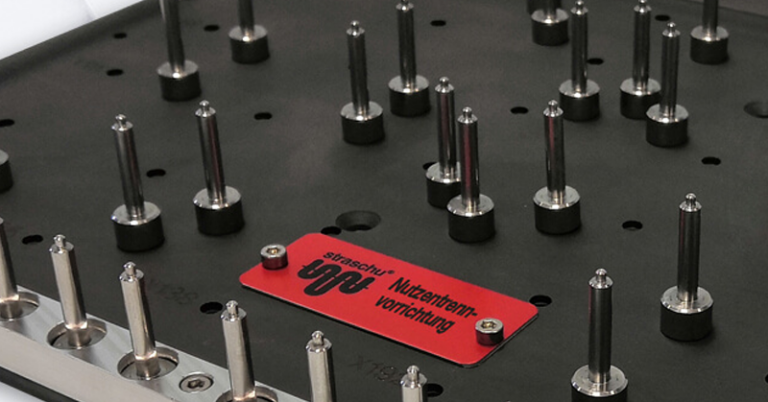

Allerdings stoßen herkömmliche Verbundstoffe hierbei an ihre Grenzen, denn wenn die Stegbreiten unter 1 mm liegen, verlieren diese Materialien ihre Stabilität und Langzeitbeständigkeit. Um diesem Problem entgegenzuwirken, setzen wir auf Titan, denn dieser Werkstoff bietet eine ideale Lösung für diese anspruchsvolle Herausforderung.

Dank seiner herausragenden Festigkeit ermöglicht Titan die Fertigung von Stegbreiten von nur 0,3 mm, ohne dabei an Stabilität oder Langlebigkeit einzubüßen. Darüber hinaus zeichnet sich Titan durch eine besonders lange Haltbarkeit aus und ist extrem resistent gegenüber Flussmitteln, Reinigungsmitteln sowie anderen chemischen Einflüssen, die während des Lötprozesses auftreten können.

Wir fertigen Titan-Lötmasken sowohl als speziellen Einsatz in Standard-Lötmasken als auch als vollwertige Titanmaske für besonders anspruchsvolle Anwendungen – unsere High-End-Lösung für maximale Präzision und Effizienz.

Setzen Sie auf Titan, wenn es um Zuverlässigkeit, Haltbarkeit und höchste Genauigkeit in der Leiterplattenfertigung geht. Kontaktieren Sie uns – wir beraten Sie gerne und finden die perfekte Lösung für Ihre Anforderungen!