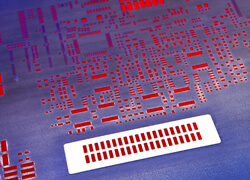

Ausgangspunkt für die Fertigung von SMD-Schablonen sind die vom Kunden bereitgestellten Gerberdaten, die gleichermaßen für die Leiterplattenherstellung genutzt werden. Für höchste Qualitätsansprüche werden alle Schablonen mittels Scantechnik (LPKF-StencilCheck) gegen CAM-Daten geprüft. Weiterhin steht u.a. ein Leica-Messmikroskop zur Verfügung. Die lasergeschnittenen Padstrukturen können vermessen und die Kantenrauigkeit bestimmt werden.

SMD-Schablonen

Exakter Schnitt für höchste Präzision

Die Exaktheit der gelaserten SMD-Schablonen sowohl im Design als auch in der Fertigung beeinflusst die Baugruppenqualität maßgeblich. Mittels Laserschneidtechnik werden SMD-Metallschablonen aus hochwertigen Edelstahlrohlingen in hoher Auflösung hergestellt.

Technische Informationen

| Material | CrNi |

| Materialstärken | 100 – 120 – 150 – 180 – 200 – 250 – 300 µm |

| Maximale Schablonengröße | 650 x 800 mm |

Ihr Mehrwert

- Hohe Positioniergenauigkeit von ± 2 µm

- Minimales Padraster < 200 µm

- Glatte Wandungen

- Geringe Kantenrauigkeit

Spezialschablonen auf höchstem Niveau

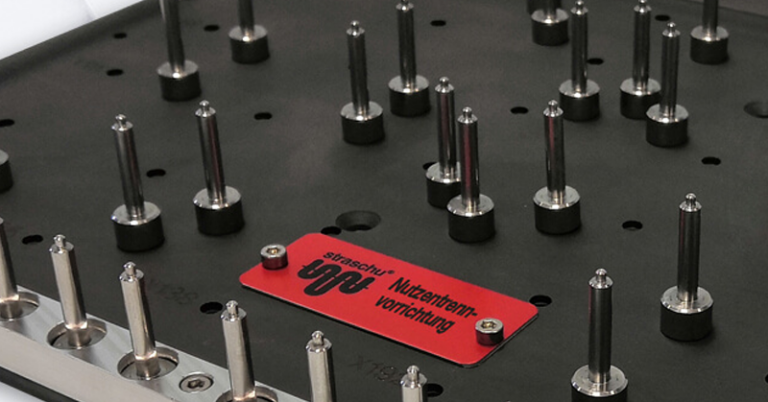

Schablonen für Schnellspannsysteme

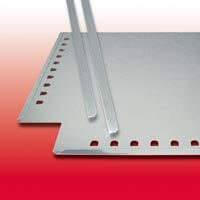

Schnellspannschablonen für die SMD-Bestückung werden alternativ zu gerahmten SMD-Schablonen aus Metall eingesetzt. Die Aufnahmerahmen können bei Verwendung des gleichen Spannsystems universell genutzt werden. Durch den Einsatz sparen Sie nicht nur Zeit, sondern auch Platz.

Lochrandsysteme

Damit die Schablonen zuverlässig im Schnellspannrahmen aufgenommen werden können, werden am Schablonenrand vorzugsweise an vier Seiten Perforationen platziert. Diese ermöglichen eine präzise Befestigung und gewährleisten eine gleichmäßige Spannung während des Druckprozesses. Besonders verbreitet sind die Aufnahmesysteme wie Vectro / Alpha Tetra, Quattroflex, Zelflex / Essemtec, Paggen und Platefix. Zusätzlich gibt es auch individuell angepasste kundenspezifische Eigenformen, die genau auf die jeweiligen Anforderungen abgestimmt sind.

Praktische Zusatzoption – Kantenschutz

Um eine sichere Montage der Spannsysteme im Drucker zu gewährleisten, werden die unterschiedlichsten Loch- und Schlitzausführungen in CrNi-Blechen mit verschiedenen Materialdicken realisiert. Da die technologisch bedingt scharfkantigen Blechränder ein gewisses Risiko bergen, empfiehlt sich ein optionaler Kantenschutz, der zusätzliche Sicherheit bietet und die Handhabung der Schablonen erleichtert.

Mit diesen optimierten Lösungen lassen sich Schablonen effizient und sicher im Schnellspannrahmen befestigen, während der optionale Kantenschutz für eine verbesserte Anwendung sorgt.

Ihr Mehrwert

- Minimierung der Verletzungsgefahr

- Schutz der Lagertaschen vor Beschädigungen

- Erhöhte Stabilität der SMD-Schablonen

- Maßgerechte Nachrüstschienen erhältlich

VectorGuard® – die Alternative ohne Löcher und Schlitze

VectorGuard ist ein vierseitiges Federspannsystem, das auf Löcher und Schlitze zur Ausrichtung verzichten kann. Die Einfassung der Edelstahlschablone erfolgt über ein 5 mm dickes Aluminium-Strangprofil.

Ihr Mehrwert

- Erhöhte Stabilität der Schablone

- Einfaches Handling

- Bequeme Archivierung

Technische Informationen

| Material | CrNi |

| Materialstärken | 100 – 120 – 150 – 180 – 200 – 250 µm |

| Rahmenformat | 584,2 x 584,2 mm (23“ x 23“) 736,6 x 584,2 mm (29“ x 23“) 736,6 x 736,6 mm (29“ x 29“) |

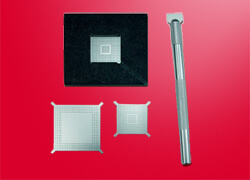

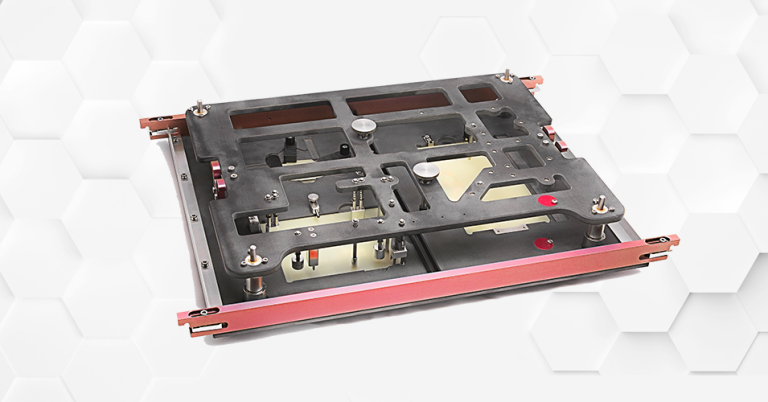

Spezialschablonen für vereinfachtes Rework

Durch den gezielten Einsatz lasergeschnittener SMD-Schablonen lässt sich das Rework im Vergleich zum herkömmlichen Dispensen erheblich vereinfachen. Nachdem das von der Leiterplatte abgelötete BGA mit obenliegenden Balls präzise in die bauformabhängige Halterung eingelegt wurde, sorgt die dazugehörige Reballing-Schablone dafür, dass die Lotkugeln sicher zugeführt und anschließend unter kontrollierter Wärmeeinwirkung neu verlötet werden.

In vielen Fällen ist für das Reparaturlöten lediglich ein einmaliges Fluxen der Leiterplattenpads erforderlich, wodurch der Prozess zusätzlich vereinfacht wird. Darüber hinaus ermöglicht eine spezielle Druckvorrichtung das präzise Aufbringen von Fluxer und Lotpaste mithilfe einer weiteren, baugruppenspezifischen SMD-Schablone.

Nach der sorgfältigen Bedruckung wird das Bauteil abschließend auf der vorbereiteten Leiterplatte positioniert und präzise verlötet. Dadurch entsteht eine zuverlässige Verbindung, die den ursprünglichen Zustand optimal wiederherstellt und eine hohe Qualitätssicherung gewährleistet.

Technische Informationen

| Blechdicke | Fluxer: 100 μm / Lotpaste: 300 μm |

| BGA-Kantenlänge | 5 – 50 mm |

| Lotkugelgröße | 6 – 30 mm |

| Lotkugel-Legierung | Sn 63 / Pb 37, Sn 10 / Pb 90, Sn 95,5 / Ag 4 / Cu 0,5, Sn 96,5 / Ag 3 / Cu 0,5, Sn 97,8 / Ag 1,2 / Cu 0,5 / Ni 0,5 |

Ihr Mehrwert

- Erhebliche Zeitersparnis besonders bei umfangreichen Ball-Strukturen

- Kostenersparnis durch Wiederverwenden der BGAs

- Flexibler Einsatz für bleifreie als auch für bleihaltige BGAs und Lotpasten

Wafer Bumping Schablonen / LTCC Schablonen

Die fortschreitende Miniaturisierung führt dazu, dass die Flip-Chip-Technik zunehmend in der Baugruppenfertigung eingesetzt wird. Dabei spielen lasergeschnittene SMD-Schablonen eine entscheidende Rolle, da sie eine kostengünstige Alternative zum Dispensen oder zu einem chemischen Auftragsverfahren darstellen.

Insbesondere bei Wafer Bumping-Schablonen sind höchste Präzision und minimale Toleranzen erforderlich. So müssen Positionstoleranzen von nur 10 μm eingehalten werden, während die Lochdurchmesser etwa 100 μm betragen und die Konizität bei 15° liegt.

Darüber hinaus sind die Anforderungen an die Kontaktpads besonders anspruchsvoll, denn die Minimalabstände zwischen ihnen liegen meist bei nur 200 μm. Zusätzlich sind Packungsdichten von über 100.000 Durchbrüchen keine Seltenheit, weshalb präzise Fertigungstechniken unerlässlich sind.

Dank fortschrittlicher Laserschneidtechnik können diese hohen Anforderungen zuverlässig erfüllt werden, sodass die Qualität und Effizienz in der Baugruppenfertigung maximiert wird.

Technische Informationen

| Material | CrNi |

| Materialstärke | typischerweise 75 – 100 μm |

Stufenschablonen für extreme Pastendepots

Stufenschablonen kommen zum Einsatz, wenn durch die verschiedensten Bauelementeanschlüsse auf einer Leiterplatte der extrem unterschiedliche Lotpastenbedarf nicht mehr alleine durch Modifikation der Padgeometrien bzw. Anpassung der Aperturgröße realisiert werden kann. Des Weiteren können durch die Stufentechnologie größere Höhenunterschiede in der Leiterplattenoberfläche ausgeglichen werden, sodass insgesamt eine optimale Lötverbindung entsteht.

Die Verfahren im Vergleich

- Stufenätzung an definierten Stellen im Layout: Von der Rakelseite für unterschiedliche Pastenhöhen, von der Leiterplattenseite zum Ausgleich starker Unebenheiten oder Aufträge.

- Herstellung der Stufe mit dem Laser: Materialabtrag im Bereich der Stufe Schicht für Schicht (step down). Das neue Verfahren ermöglicht die Herstellung besonders eng tolerierter Stufen und die Realisierung einer weiteren Stufenebene in einer geätzten Stufe.

- Alternativ: Sehr teure galvanisch auf Nickel erzeugte Schablonen (Electroforming), sehr fertigungsintensive Einschweißtechnik (Patchwork) bzw. Tiefenfräsung.

Technische Informationen

Ätzeverfahren

| Material | CrNi |

| Materialstärke* | 100 – 125 – 150 – 180 – 200 – 250 – 350 – 500 µm |

| Max. Stufentiefe | max. 50 % bezogen auf Ausgangsmaterial |

| Min. Stufenfläche | 5 x 5 mm |

| Max. Stufenfläche | Rakelbereich |

Laserverfahren

| Material | CrNi |

| Materialstärke* | 100 – 125 – 150 – 180 – 200 – 250 – 350 – 500 µm |

| Max. Stufentiefe | max. 30 µm |

| Min. Stufenfläche | beliebig |

| Max. Stufenfläche | ca. 25 x 25 mm |

* entspricht höchster Anforderung bzgl. max. Lotpastendicke des Depots

Veredelung der SMD-Schablonen

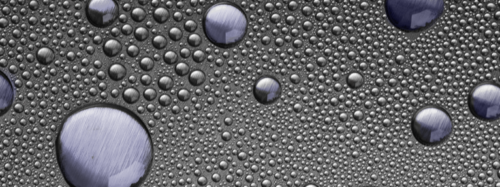

Nanobeschichtete Druckschablonen – eine langlebige Lösung

Miniaturisierung der Bauteile und wachsende Bestückungsdichte – oberflächenbehandelte SMD-Schablonen bieten viele Vorteile:

- Die Eigenschaften der Schablonenoberfläche verbessern

- Schicht spezieller Nanoteilchen

- Oberflächenversiegelung, feinere Layouts möglich

- Besseres Auslöseverhalten und höhere Genauigkeit des Druckbildes

- Druckmenge & Druckbild sind stabiler

- Schicht versiegelt winzigste Unebenheiten und Zwischenräume

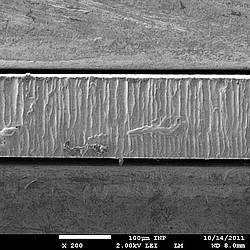

unbehandelte Probe

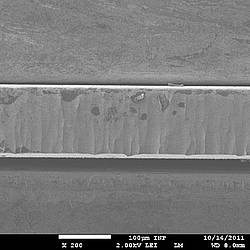

elektropolierte Probe

Elektropolierte Schablonen für höchste Oberflächengüte

Mit der fortschreitenden Miniaturisierung elektronischer Bauteile gewinnt der Lotpastendruck bei der SMD-Fertigung zunehmend an Bedeutung. Die Oberflächengüte der Metallschablone beeinflusst dabei maßgeblich das Auslöseverhalten der Paste und damit die Qualität des Endprodukts.

Präzision durch Elektropolieren

Das Elektropolierverfahren bietet eine bewährte Methode zur Verbesserung der Oberflächenqualität in den Durchbrüchen:

✔ Reduktion von Mikrorauigkeiten auf bis zu unter 1 µm

✔ Vollständige Entgratung der Padkanten für präzise Druckergebnisse

✔ Entfernung der Oxidschicht von der Padwandung für optimale Haftung

So funktioniert das Verfahren

In einer flachen Wanne wird ein elektrisches Feld zwischen Anode (Schablone und Unterlage) und Kathode (Polierkopf) erzeugt. Durch den elektrochemischen Ladungsaustausch zwischen dem metallischen Werkstück und dem erhitzten Elektrolyten erfolgt eine gezielte Abtragung des Werkstoffs im µ-Bereich.

Durch dieses Verfahren werden präzise, gleichmäßige und hochqualitative Schablonen gefertigt, die zu einer optimierten Verarbeitung der Lotpaste beitragen.

Setzen Sie auf innovative Oberflächenbearbeitung für maximale Effizienz in der SMD-Fertigung.

Anwendungsempfehlung

- Bei Strukturen: Pitch ≤ 0,5 mm und Bauformen ≤ 0402

- Schablonendicken ≤ 150 µm

- Keine Einschränkungen bei Stufenschablonen

Die Ergebnisse des Elektropolierverfahrens im Vergleich zur Referenzprobe zeigen sich in den elektromikroskopischen Aufnahmen des Durchbruchs:

Ihr Mehrwert

- Optimales Auslöseverhalten der Paste

- Reduzierung der Brückenbildung beim Druck

- Reduzierung von Nacharbeiten (Kostenersparnis)

- Verlängerte Reinigungszyklen der Schablone

- Verbesserte Rolleigenschaften der Paste